เครื่องตัดโฟมเป็นเครื่องมือที่ยอดเยี่ยมสำหรับการทำชิ้นส่วนสำหรับเครื่องบิน เครื่องนี้ช่วยให้คุณสามารถตัดรูปทรงอากาศพลศาสตร์ตาม CAD ได้อย่างแม่นยำ

เครื่องมีเส้นลวดนิกโครมายืดระหว่างตัวกั้นทั้งสอง กระแสไฟฟ้าถูกส่งผ่านลวดลวดถูกทำให้ร้อนและตัวนำทางจะทำการตัดรูปทรงที่ซับซ้อนเช่นปีกรูปกรวย แต่ละแกนขับเคลื่อนด้วยมอเตอร์สเต็ปผ่านแกนสายพาน GT2 และรอก แรงตัดควรน้อยที่สุดและโครงสร้างจะต้องแข็งพอที่จะทนต่อแรงตึงของลวดที่ยืดระหว่างที่รองรับ

นี่คือเครื่องจักรจริง 4 แกนที่สามารถตัดรูปร่างที่แตกต่างกันทั้งสองด้านในเวลาเดียวกันดังนั้นปัญหาคือวิธีควบคุมแกนอิสระสี่แกนในเวลาเดียวกัน บทช่วยสอนจำนวนมากมุ่งเน้นไปที่เครื่อง 3 แกนเช่นเครื่องพิมพ์ 3 มิติ แต่ดูเหมือนว่ามีเอกสารไม่เพียงพอในการสร้างเครื่อง 4 แกนโดยใช้ชิ้นส่วนที่พร้อมใช้งานและซอฟต์แวร์โอเพ่นซอร์ส อาจารย์พบคนหลายคนที่ทำโครงการที่คล้ายกันโดยใช้ Arduino และ Grbl และตัดสินใจที่จะสร้างเครื่องจักรของเขาเอง

เครื่องมือและวัสดุ:

- ไม้อัด (12mm);

- แท่งโลหะ;

- สกรูนำ (M8 x 600 มม.);

- มอเตอร์คัปปลิ้ง M8-M5 (M8 สำหรับสกรูนำและ M5 สำหรับเพลามอเตอร์);

-Arduino Mega 2560;

-RAMPS 1.4;

เครื่องยนต์ขั้นตอน (หนึ่งสำหรับแต่ละแกน);

-A4988 ตัวขับแบบสเต็ปเปอร์ (หนึ่งตัวสำหรับแต่ละสเต็ปเปอร์มอเตอร์);

- แหล่งจ่ายไฟ 12V สำหรับ Arduino + Ramps

- แหล่งจ่ายไฟที่หลากหลาย (เครื่องชาร์จ Lipo พร้อมโหมด Hot-wire);

- ลวดนิกเกิล

ขั้นตอนที่หนึ่ง: ซอฟต์แวร์

ส่วนที่ยากในการสร้าง CNC 4 แกนคือการค้นหาซอฟต์แวร์เพื่อสร้างรหัส G และควบคุมเครื่อง การค้นหาซอฟต์แวร์นำไปสู่ผู้สร้าง https://www.marginallyclever.com/2013/09/how-to-build-a-4-axis-cnc-gcode-interpreter-for-arduino/ พัฒนาโดย Marginally ฉลาดซึ่งใช้ หน้าจอ Arduino Mega 2560 และ CNC Ramps 1.4

ข้อมูลบางอย่างถูกใช้โดยผู้เขียนดังต่อไปนี้: RcKeith และ rcgroups.com

Grbl Hotwire Controller.zip

GRBL8c2mega2560RAMPS.zip

FoamXL 7.0.zip

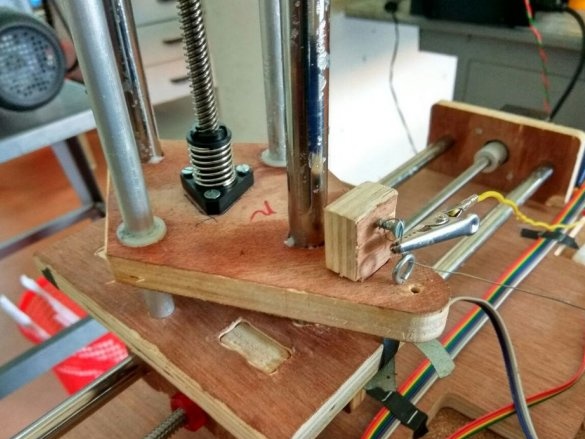

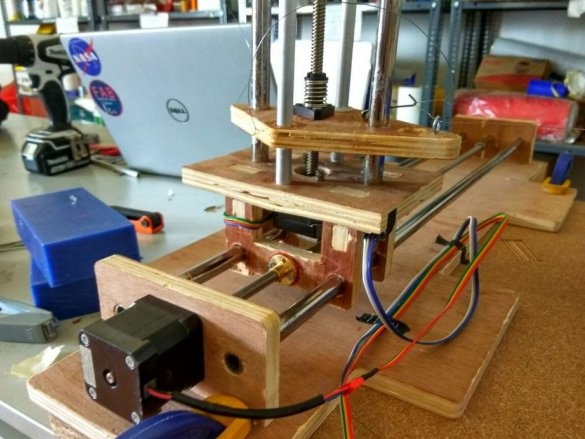

ขั้นตอนที่สอง: การประกอบเครื่อง

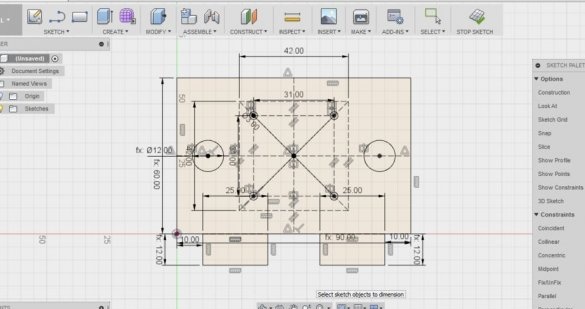

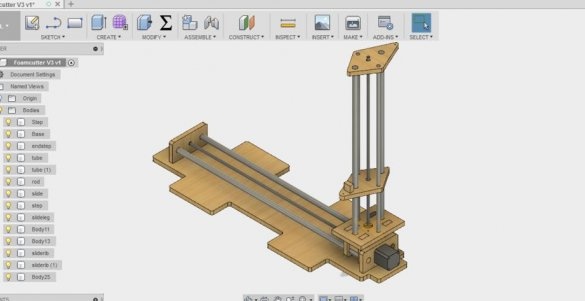

การออกแบบที่ทำจากไม้อัด 12mm, การชุมนุมเชิงเส้นที่ทำจากท่อเหล็กที่มีขนาดเส้นผ่าศูนย์กลาง 1/2 นิ้วพร้อมไม้อัดบล็อกเลื่อน การออกแบบของบล็อกเลื่อนสามารถปรับปรุงได้โดยการติดตั้งแบริ่งเชิงเส้นหรือปลอกเนื่องจากต้นแบบใช้สกรูนำเขามีแรงบิดเพียงพอที่จะเอาชนะแรงเสียดทานโดยไม่ต้องแบก ท่อเหล็กสองท่อรองรับและกั้นไกด์ไว้บนแกนเดียวกัน

เสาแนวตั้งวางอยู่ด้านบนของบล็อกแนวนอน มันมีสี่ท่อ

สกรูของไดรฟ์นั้นติดอยู่กับมอเตอร์สเต็ปปิ้ง ซึ่งจะช่วยให้มีการจัดตำแหน่งเพลาและสกรูเล็กน้อย ตัวตั้งตรงมีสเต็ปเปอร์มอเตอร์ที่มีสกรูในตัวซึ่งสามารถซื้อหรือแทนที่ด้วยสเต็ปปิ้งมอเตอร์แบบดั้งเดิมและคลัตช์

แท่นวางสองเครื่องเหมือนกัน ที่ฐานมีที่สำหรับติดตั้งเครื่องกับเดสก์ท็อป

หมายเหตุ เมื่อใช้ตลับลูกปืนธรรมดาขึ้นอยู่กับวัสดุปรากฏการณ์ที่เรียกว่า“ การเกาะและการลื่น” สามารถเกิดขึ้นได้ สิ่งนี้อาจทำให้การเคลื่อนที่ไม่สม่ำเสมอและทำให้เกิดการสั่นสะเทือน นอกจากนี้ยังสามารถนำไปสู่การอุดตันส่งผลให้โหลดมากเกินไปและข้ามขั้นตอนเมื่อใช้มอเตอร์ stepper

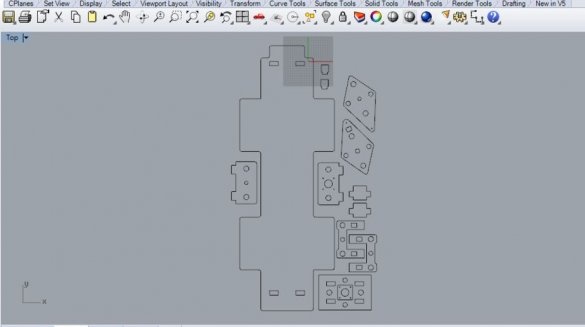

Foamcutter_base.dxf

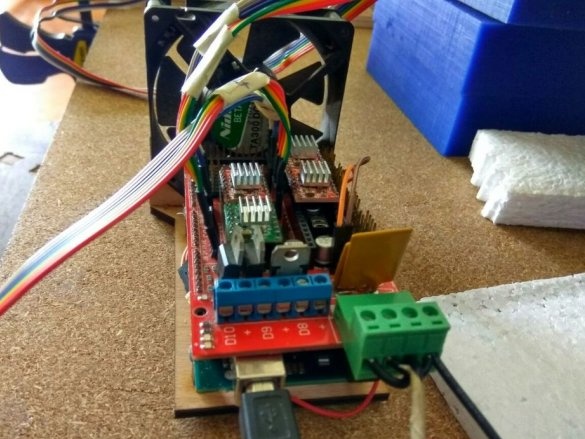

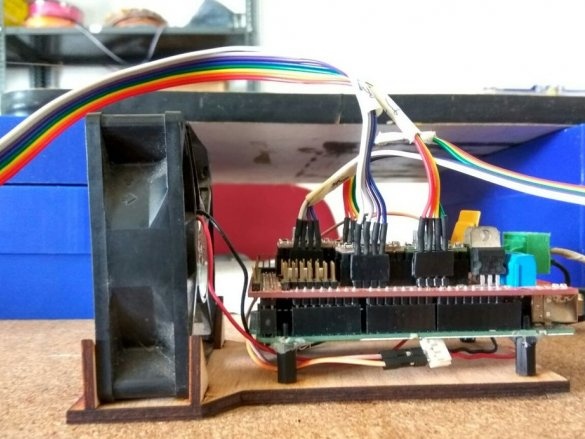

ขั้นตอนที่สาม: เชื่อมต่ออุปกรณ์อิเล็กทรอนิกส์

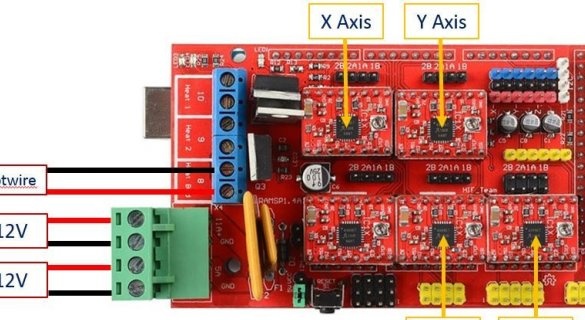

ขั้นตอนต่อไปคือการเชื่อมต่ออุปกรณ์อิเล็กทรอนิกส์เคลื่อนย้ายมอเตอร์และตั้งค่าเครื่อง มีสเต็ปเปอร์มอเตอร์ 4 ตัวที่ต้องเชื่อมต่อกับแพลตฟอร์ม Ramps ต้องวางสายไฟตลอดทางเพื่อให้แน่ใจว่ามีการเคลื่อนที่ของเพลาอย่างเพียงพอ

การเดินสายทั้งหมดเชื่อมต่อกับบอร์ด Ramps ซึ่งเป็นหน้าจอ CNC สำหรับ Arduino Mega2560 ทางลาดสามารถรองรับไดร์เวอร์สเต็ปเปอร์มอเตอร์ได้สูงสุด 5 ตัวเช่น A4988 ต้นแบบใช้เอ็นจิ้น Nema 17

ก่อนที่จะติดตั้งบนบอร์ด Ramps ตรวจสอบให้แน่ใจว่าชิป A4988 นั้นทำงานอย่างถูกต้อง มอเตอร์สเต็ปแต่ละตัวสามารถดึงได้สูงสุด 2 A ตัวขับมอเตอร์สเตปเปอร์เรเตอร์จะมีตัวระบายความร้อน บอร์ดยังมี MOSFET 11A เพื่อควบคุมอุณหภูมิของสายเชื่อมต่อกับขา D8 ส่วนประกอบทั้งหมดของบอร์ดได้รับความร้อนตรวจสอบให้แน่ใจว่ามีการระบายความร้อนที่เหมาะสม

เมื่อระบบเปิดใช้งานสเต็ปเปอร์มอเตอร์จะยังคงวาดกระแสเพื่อรักษาตำแหน่งการถือครอง ส่วนประกอบต่างๆเช่นไดรเวอร์ Stepper และ MOSFET อาจร้อนจัดระหว่างการทำงาน อย่าใช้ทางลาดโดยไม่มีการระบายความร้อน

ต้นแบบเลเซอร์ตัดฐานสำหรับ Arduino และ Ramps และเชื่อมต่อพัดลม 12V เพื่อให้การระบายความร้อนที่ใช้งานสำหรับบอร์ด

ขั้นตอนที่สี่: ตั้งค่า

CNC แต่ละตัวจะต้องได้รับการกำหนดค่าอย่างเหมาะสมก่อนเริ่มงาน เนื่องจากมีการใช้งาน stepper motor ในระบบ open-loop (โดยไม่มีการป้อนกลับ) คุณจำเป็นต้องทราบว่า carriage จะเดินทางไปไกลแค่ไหนในการปฏิวัติแต่ละครั้งของ stepper motor ขึ้นอยู่กับจำนวนขั้นตอนต่อการปฏิวัติของเครื่องยนต์ระยะห่างของสปินเดิลและระดับการเปลี่ยนไมโครที่ใช้

steps_per_mm = (motor_steps_per_rev * driver_microstep) / thread_pitchมันใช้สเต็ปเปอร์มอเตอร์ที่มีระยะห่าง 200 รอบต่อนาที ขับเคลื่อนด้วยไดรเวอร์ A4988 ที่ 1/16 ไมโครสเต็ปโดยมีสกรูนำทีละ 2 มม.

Steps_per_mm = (200 * 16) / 2 = 1600สกรูที่ต้นแบบใช้นั้นเป็นแบบสองด้านดังนั้นค่าจะเป็นครึ่งตามที่ระบุไว้ข้างต้นเช่น "800" หากสกรูมีสี่ขั้นตอนค่าจะเป็นหนึ่งในสี่ของค่าข้างต้น

หลังจากกระพริบ Mega 2560 ด้วยไฟล์ Grbl8c2MegaRamps ให้เปิดมอนิเตอร์พอร์ตอนุกรมและป้อน“ $$” เพื่อเข้าถึงแผงการตั้งค่า Grbl หากต้องการเปลี่ยนค่าใด ๆ ให้ป้อน $ number = value ตัวอย่างเช่น $ 0 = 100 หลังจากตั้งค่าเครื่องตรวจสอบให้แน่ใจว่าเครื่องย้ายค่าที่แน่นอนตามที่แสดงในตัวควบคุม

ขั้นตอนที่ห้า: Nichrome

ในการตัดโฟมคุณต้องใช้ลวดที่ทำจากวัสดุที่เหมาะสมที่สามารถทนต่อความร้อนและจะมีอุณหภูมิเท่ากันตลอดความยาวทั้งหมด

Nichrome เป็นวัสดุที่เหมาะสม วิธีที่ดีที่สุดคือใช้ลวดแบบบางที่สุดเพื่อลดร่องระหว่างการตัดและเพื่อให้แน่ใจว่าสายการตัดที่สะอาด ตามกฎแล้วยิ่งลวดยิ่งยาวเท่าไหร่ก็ยิ่งมีความตึงมากขึ้นเท่านั้นและยิ่งลวดหนา

ขั้นตอนต่อไปคือการติดตั้งสายไฟ nichrome เข้ากับเครื่อง เนื่องจากเรามี 4 แกนอิสระเราจึงไม่สามารถหักปลายทั้งสองด้านของสายเข้ากับส่วนรองรับลวดควรมีการยืดตัวไม่ว่าจะด้วยสปริงหรือโดยน้ำหนักที่ยึดติดกับปลาย

ความตึงคงที่สามารถนำไปใช้กับลวดโดยวิธีการสปริงที่มีแรงคงที่หรือน้ำหนักแขวนในตอนท้าย วิธีที่ถูกในการรับสปริงด้วยแรงคงที่คือการใช้ บัตรประชาชนขดลวด.

ขั้นตอนที่หก: การสร้างซอฟต์แวร์และ G-Code

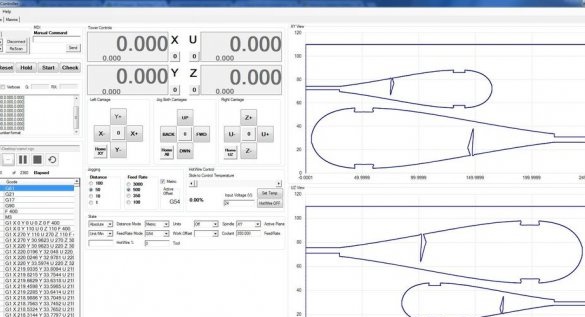

ตัวควบคุม Hotwire ของ Grbl

ตัวช่วยสร้างใช้แผงควบคุม Grbl ที่พัฒนาโดย Garret Visser ซึ่งดัดแปลงมาสำหรับการตัดโดย Hotwire โดย Daniel Rassio แผงควบคุมมีโหมดอิสระสำหรับทุกแกน นอกจากนี้ยังมีเครื่องมือสร้างภาพกราฟ“ Gcode” และความสามารถในการบันทึกมาโครของคุณเอง สามารถควบคุมอุณหภูมิ Hotwire ได้โดยใช้ M3 / M5 เพื่อเปิด / ปิดและคำสั่ง S“ xxx” เพื่อตั้งค่าแรงดันไฟฟ้าด้วยตนเองหรือใช้แถบเลื่อนในซอฟต์แวร์ ลวดร้อนควรเชื่อมต่อกับเอาต์พุต“ D8” และขับเคลื่อนโดยแหล่งพลังงานที่เชื่อมต่อกับอินพุต“ 11A” ที่จุดแยกสาย

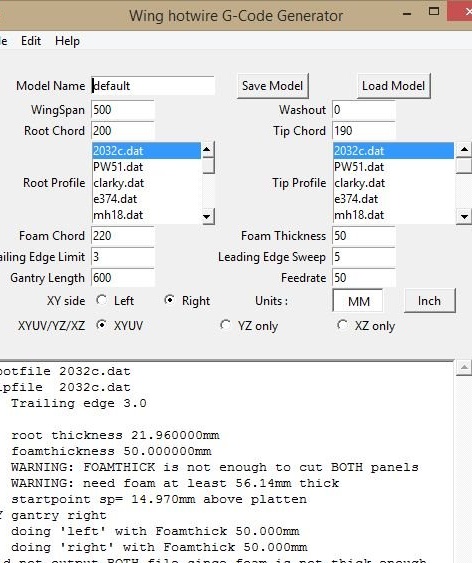

เครื่องกำเนิดรหัส g-Wing

เครื่องกำเนิดรหัส g-Wing เป็นโปรแกรมสำหรับสร้าง XYUV GY-code สำหรับการตัดปีกเครื่องบินแบบร้อน มันทำงานบน Python 2.7 และสามารถทำงานร่วมกับอินเตอร์เฟส LinuxCNC Axis ได้ นอกจากนี้ยังมีรุ่นออนไลน์ สิ่งนี้ช่วยให้คุณป้อนพารามิเตอร์ต่าง ๆ ของปีก มีฐานข้อมูลของโปรไฟล์แอโรไดนามิกในรูปแบบ. dat โปรไฟล์ใหม่สามารถนำเข้าในลักษณะเดียวกัน

ซอฟต์แวร์นี้ใช้งานง่ายและรองรับการวางปีกบนโฟมชิ้นเดียวกันเพื่อประหยัดวัสดุ G-code เอาท์พุทสามารถส่งไปยังเครื่องผ่านตัวควบคุม Grbl

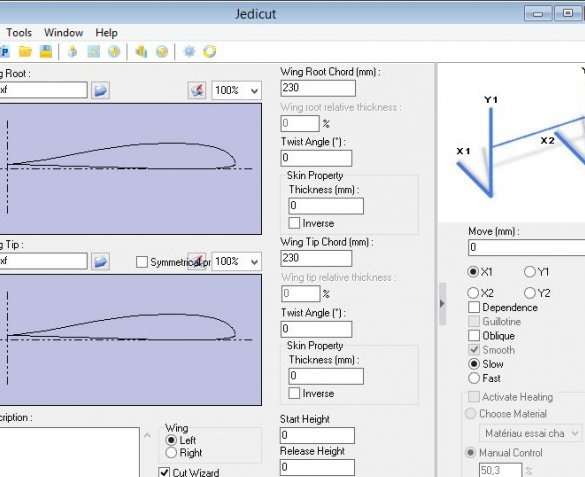

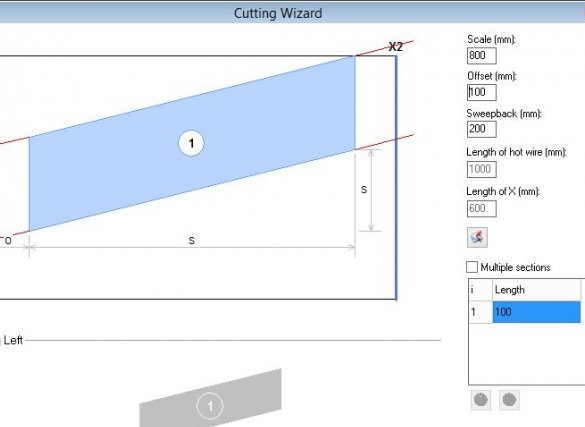

2.4 Jedicut

Jedicut - เป็นโปรแกรมสุดยอดที่สามารถทำงานทั้ง CAD / CAM และทำหน้าที่ของตัวควบคุมเครื่องจักร นอกจากนี้ยังมีปลั๊กอินสำหรับสร้างรหัส G นี่ไม่ใช่โปรแกรมที่ง่ายที่สุดในการกำหนดค่า ตัวเลือกและข้อความแสดงข้อผิดพลาดบางอย่างเป็นภาษาฝรั่งเศส แต่ถ้าคุณใช้งานมาระยะหนึ่งคุณสามารถทำให้มันใช้งานได้

G-code ของ Wing สร้าง G-codes ในโหมดสัมบูรณ์ซึ่งทำงานบน Grbl โดยไม่มีปัญหาใด ๆ แต่ Jedicut สร้าง G-code ในโหมดที่เพิ่มขึ้น อาจารย์มีปัญหาตั้งแต่เริ่มแรกเมื่อรถเคลื่อนที่ไปมา หากเกิดเหตุการณ์นี้ขึ้นให้แก้ไขรหัส G เพื่อลบบรรทัดที่ไม่จำเป็นออกในส่วนหัว

ทั้งรหัส Wing G และ Jedicut สร้างรหัส G ด้วยรหัส Grbl ที่ไม่สนับสนุนในส่วนหัว คอนโทรลเลอร์จะแสดงบนจอภาพเมื่อเกิดข้อผิดพลาดดังกล่าว แก้ไขรหัส G และลบบรรทัดที่ไม่จำเป็นออก

ใช้งาน G-codes พร้อมโปรแกรมทั้งสองใช้งานเพื่อตรวจสอบคอนโทรลเลอร์

Jedicut.rar

winggcode.rar

ขั้นตอนที่เจ็ด: ตั้งค่าอัตราการป้อนและอุณหภูมิ

ซึ่งแตกต่างจากการกัดแบบดั้งเดิมลวดตัดโดยโฟมละลาย เมื่อลวดยังคงอยู่ในตำแหน่งหนึ่งในบางครั้งวัสดุโดยรอบยังคงละลาย สิ่งนี้จะเพิ่มร่องของรอยตัดและทำให้ขนาดไม่ถูกต้อง มีตัวแปรสองตัวที่มีผลต่อความกว้างของการตัด

อัตราการป้อนตัด

อุณหภูมิลวด

อัตราป้อนตัดคือความเร็วที่ลวดตัดผ่านวัสดุโดยเฉพาะอย่างยิ่งในหน่วยมิลลิเมตร / นาที ความเร็วที่สูงขึ้นช่องเสียบที่เล็กลง แต่อุณหภูมิที่ต้องการที่สูงขึ้นรวมถึงความตึงของลวดก็น่าจะเพียงพอ ความเร็วเริ่มต้นที่ดีอยู่ที่ 350 ถึง 500 มม. / นาที

อุณหภูมิของสายไฟควรสูงกว่าอุณหภูมิหลอมละลายของโฟมเล็กน้อย อุณหภูมิถูกควบคุมโดยกระแสที่ไหลผ่านสายไฟ

มีซอฟต์แวร์ที่ช่วยให้การควบคุม PWM ของสายไฟให้ความร้อนในช่วงเวลาที่เหมาะสมเพื่อเพิ่มประสิทธิภาพอัตราการป้อนตัด อุณหภูมิของเส้นลวดถูกกำหนดโดยกำลังสองของกระแสไฟฟ้าคูณกับความต้านทาน

มีความพิเศษคือ เครื่องคิดเลขที่ซึ่งคุณสามารถทำการคำนวณที่จำเป็นทั้งหมด

ขั้นตอนที่แปด: การทำงานของเครื่อง

กระบวนการเริ่มต้นด้วยการออกแบบที่ส่งออกเป็นไฟล์ DXF ไฟล์นี้จะนำเข้าสู่ซอฟต์แวร์ CAM และส่งออกเป็น G-code เปิดเครื่องและปรับเทียบ วัสดุถูกวางไว้บนโต๊ะและตั้งตำแหน่งเริ่มต้น เรียกใช้ไฟล์ G-code และดูว่าอุปกรณ์ทำงานอย่างไรให้คุณ

ตามหลักแล้วเครื่องจักรนั้นง่ายต่อการผลิตและอำนวยความสะดวกในการทำงานของเครื่องบินจำลอง

ในวิดีโอด้านล่างคุณสามารถดูตัวอย่างของเครื่อง