หากคุณเห็นมีดแบบนี้อยู่ในร้านก็ไม่สามารถแยกความแตกต่างจากแบรนด์เด็ด ๆ ที่ขายด้วยเงินจำนวนมากได้ ไม่ยากที่จะทำมีดแน่นอนว่าคุณต้องมีชุดเครื่องมือ โดยเฉพาะในกรณีนี้ผู้เขียนใช้ "แปลกใหม่" เป็นอุปกรณ์พ่นทรายและอุปกรณ์สำหรับการแกะสลักด้วยเลเซอร์ แต่ช่างฝีมือหลายคนทำมีดเช่นนี้ด้วยความช่วยเหลือจากเครื่องบดและเครื่องบดเข็มขัด นอกจากมีดเองแล้วผู้แต่งยังสร้างปลอกสำหรับเขาอีกด้วย

วัสดุและเครื่องมือสำหรับ ทำที่บ้าน:

- เหล็กแผ่นแข็งแรง

- ผ้าลินินจาการ์ตา

- คีมจับ;

- เครื่องบด

- อุปกรณ์พ่นทราย

- ช่างแกะสลักเลเซอร์

- เตาสำหรับชุบโลหะ

- กระดาษทราย

- เข็มขัดขัดและอื่น ๆ

กระบวนการทำมีด:

ขั้นตอนแรก การพัฒนาออกแบบ

มีดทั้งหมดนี้ทำขึ้นมาจากหลักการหนึ่งประการแรกคุณต้องทำการออกแบบมีดบนกระดาษ คุณสามารถประดิษฐ์มันเองหรือหามันบนอินเทอร์เน็ตพร้อมแล้วพิมพ์มันบนเครื่องพิมพ์ ถัดไปการออกแบบจะต้องมีการตัดและชิ้นส่วนของกระดาษที่ติดอยู่กับชิ้นส่วนของเหล็กที่จะทำมีด ทีนี้มันก็ยังคงวนเป็นวงกลมด้วยวัตถุมีคม

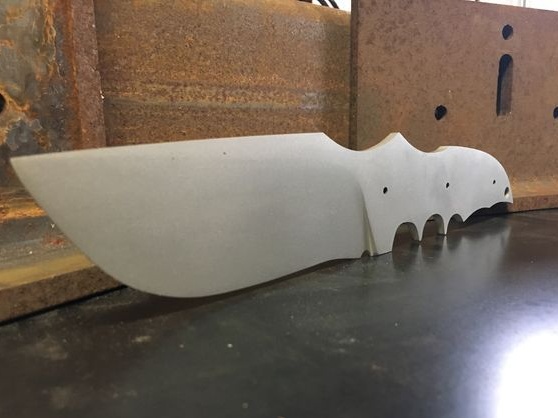

ผู้เขียนตัดโปรไฟล์ด้วยเครื่องบดล้อตัดและล้อบดจะต้อง คุณต้องทำงานช้าช้ายึดมั่นในมาตรฐานความปลอดภัยที่จำเป็นทั้งหมด คุณยังสามารถใช้เครื่องบดและเครื่องมืออื่น ๆ สำหรับการแปรรูปโลหะตามดุลยพินิจของคุณ

ร่องนิ้วใช้งานสะดวกที่สุดโดยใช้เครื่องขัดแบบหมุน

ขั้นตอนที่สอง การสร้างโพรไฟล์มีด

คุณสามารถสร้างโปรไฟล์คุณภาพสูงที่สวยงามโดยใช้เครื่องขัดสายพาน ผู้เขียนเลือกมุมด้วยตนเองดีตาโดยไม่ต้องใช้ปากกาจับเพิ่มเติมใด ๆ ในกระบวนการนี้มีสองจุดที่น่าสนใจคือทำลายซึ่งคุณสามารถทำลายชิ้นงาน

กรณีแรกอ้างถึงกรณีที่โลหะมีความร้อนสูงมาก สิ่งนี้นำไปสู่ปฏิกิริยาออกซิเดชั่นและลดความแข็งแรง

และประการที่สองหากทำเหล็กบางเกินไปมีดสามารถ“ นำ” ได้ง่ายและใบมีดจะกลายเป็นหยัก ผู้เขียนแนะนำให้บดให้มีขนาดอย่างน้อย 1/8 นิ้วและวัสดุเริ่มต้นมีความหนา 1/4 นิ้ว

ขั้นตอนที่สาม เราอารมณ์เหล็ก

มีความจำเป็นต้องแข็งมีดในทุกกรณียกเว้นว่ามีการตกแต่ง ดังนั้นพวกเขาสามารถตัดลวดได้โดยไม่ต้องกลัวว่าจะมีรอยบุบบนใบมีด สำหรับการชุบแข็งคุณจะต้องมีเตาไฟและกองไฟที่ดีชิ้นงานจะต้องได้รับความร้อนเป็นสีส้มสดใสและทำให้เย็นลงในน้ำมันพืช ผู้เขียนทำการชุบแข็งแบบสองขั้นตอนในตอนแรกมีเพียงคมตัดลดลงจากนั้นมีดทั้งหมดจะถูกลดลงในน้ำมัน เป็นผลให้ใบมีดแตกหักง่าย แต่แข็งแรงและมีดนั้นมีพลาสติกขนาดเล็กซึ่งไม่อนุญาตให้มันแตกภายใต้การออกแรงอย่างหนัก

ขั้นตอนที่สี่ และเราบดอีกครั้ง

ตอนนี้มีดจะต้องดำเนินการอีกครั้งบนเครื่องบดเนื่องจากหลังจากชุบแข็งโลหะอาจจะมืดลง นอกเหนือจากนี้ตอนนี้คุณต้องตั้งค่าโปรไฟล์สุดท้ายของใบมีด ที่นี่คุณต้องระวังอย่างมากเนื่องจากมีดจะคมและคุณสามารถได้รับบาดเจ็บอย่างที่ผู้เขียนทำ เมื่อทำงานคุณต้องใช้ถุงมือหนาดี

ขั้นตอนที่ห้า การประมวลผลการเป่าด้วยทราย

ตั้งแต่ผู้เขียนตัดสินใจที่จะทำให้พื้นผิวของมีดเคลือบชิ้นงานจึงถูกวางไว้ในเครื่องพ่นทราย ขั้นตอนนี้ดำเนินการได้ดีที่สุดในตู้ที่เหมาะสมดังนั้นจะมีสิ่งสกปรกน้อยลง ผลที่ได้คือช่องว่างดังที่แสดงในภาพถ่าย

ขั้นตอนที่หก เริ่มทำปากกา

การสร้างปากกาในบทความนี้ได้รับความสนใจเป็นพิเศษ ผ้าลินิน mycarta ได้รับเลือกให้เป็นวัสดุสำหรับการผลิต วัสดุนี้ประกอบด้วยหลายชั้นและมีความทนทานมาก

ต้องติดมีดกับวัสดุและวนด้วยวัตถุมีคม จากนั้นคุณต้องตัดสองส่วนในขนาดที่เล็กกว่าโปรไฟล์ของมีดเล็กน้อย

ในการประกอบที่จับผ่านมันและมีดคุณจะต้องเจาะรูก่อนจากนั้นสอดหมุดเข้าไปในรูเหล่านี้ พวกเขาจะต้องเข้าอย่างอิสระโดยไม่ต้องใช้ความพยายามมาก ตอนนี้เราต้องการตัวขัดสายพานอีกครั้งด้วยคุณจำเป็นต้องทำโปรไฟล์มือจับด้วยโปรไฟล์มีดทั้งหมด

ในตอนท้ายด้ามจับสามารถประกอบได้ด้วยกาวอีพ๊อกซี่ ทั้งสองส่วนถูกหล่อลื่นจับยึดในส่วนรองและปล่อยทิ้งไว้จนกว่ากาวจะแห้งสนิท

ขั้นตอนที่เจ็ด การสรุปของการจัดการ

หลังจากกาวแห้งสนิทแล้วจะต้องกลับไปที่เครื่องบดอีกครั้ง ตอนนี้คุณสามารถลบเศษกาวแห้งรวมถึงตั้งค่าโปรไฟล์สุดท้ายสำหรับปากกาได้ ผู้เขียนเลือกรูปแบบที่จะสะดวกสำหรับเขาใช้นิ้วมือจับที่สะดวกสบายและมีดอยู่ในมือของเขาอย่างปลอดภัย

ในขั้นตอนนี้คุณสามารถบรรลุความต้องการความหนาของที่จับได้โดยไม่ลืมเกี่ยวกับความสมดุลของน้ำหนัก

ขั้นตอนที่แปด มีดสามารถทดสอบได้!

ในการทดสอบมีดผู้เขียนใช้เชือกเส้นหนาและไม่จับขอบชิ้นงานโดยไม่มีปัญหา หากใบมีดของใบมีดหนาเกินไปใบมีดก็จะไม่สามารถรับมือกับงานดังกล่าวได้ นอกจากนี้ในช่วงเวลานี้มีบทบาทสำคัญโดยน้ำหนักของมีดและรูปร่างของใบมีด

ขั้นตอนที่เก้า ขั้นตอนสุดท้าย

ผู้เขียนมีช่างแกะสลักเลเซอร์ดังนั้นด้วยความช่วยเหลือของเขาเขานำกุญแจสัมผัสกับมีดของเขา โลโก้เน้นความเป็นเอกลักษณ์ของมีด นอกจากนี้ศิลปินแต่ละคนจะต้องทิ้งภาพวาดลงบนภาพวาดของเขา

นั่นคือทั้งหมดมีดพร้อมเป็นของขวัญที่มีค่าและเป็นต้นฉบับ นอกจากนี้เธอยังต้องได้รับการห่อหุ้มในขณะที่เขาคมมาก น่าเสียดายที่ผู้เขียนไม่ได้แสดงกระบวนการผลิตฝัก