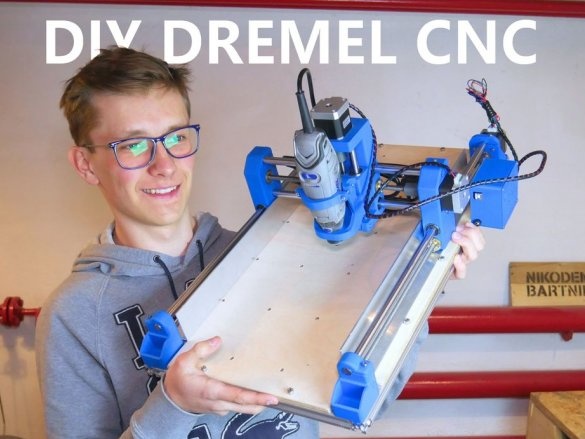

ต้นแบบจากโปแลนด์ชอบเขียนโปรแกรมและสร้างอุปกรณ์ต่าง ๆ ทำมันเอง. ในบทความนี้เขาจะนำเสนอกระบวนการผลิตเครื่องจักรซีเอ็นซีเป็นเครื่องมือที่เครื่องมือการทำงานติดตั้งโดย Dremel อาจารย์พัฒนาเครื่องของเขาเป็นเวลานานพยายามทำให้มันเข้าถึงได้เชื่อถือได้และง่ายต่อการประกอบเท่าที่จะทำได้ มันเป็นการลดต้นทุนที่เลือกส่วนประกอบของเครื่อง ค่าใช้จ่ายของอุปกรณ์สำเร็จรูปน้อยกว่า $ 300 สำหรับการผลิตส่วนประกอบบางอย่างของเครื่องต้องใช้เครื่องพิมพ์ 3 มิติ ดังนั้นสำหรับการผลิตเครื่องจักรดังกล่าวต้นแบบจึงใช้สิ่งต่อไปนี้

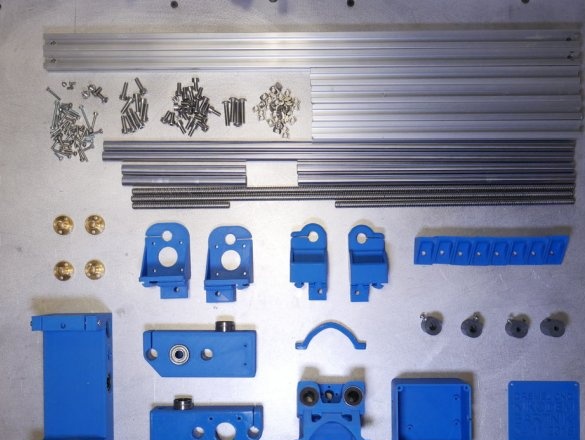

วัสดุและเครื่องมือ:

- โปรไฟล์อลูมิเนียมยาว 20x20 มม. 600 มม. - 2 ชิ้น;

- โปรไฟล์อลูมิเนียม 20x20 มม. ความยาว 300 มม. -5 ชิ้น;

-12 มม. ก้าน 310 มม. - 2 ชิ้น;

-12mm ก้าน 530mm - 2 ชิ้น;

-12mm rod 140mm -2 ชิ้น;

- สกรูนำ 500 มม. - 2 ชิ้น;

- สกรูสำหรับวิ่งขนาด 280 มม. - 1 ชิ้น;

- ไดรฟ์สกรู 120 มม. - 1 ชิ้น;

-12mm แบริ่งเชิงเส้น - 12 ชิ้น;

- แบริ่ง 608zz - 4 ชิ้น;

-T อ่อนนุชรูป M5 - 36 ชิ้น;

- สกรู M6 x 25 มม. - 4 ชิ้น;

- สกรู M5 x 10 มม. - 34 ชิ้น

- สกรู M5 x 16 มม. - 10 ชิ้น

- สกรู M3 x 20 มม. - 8 ชิ้น;

- สกรู M3 x 12 มม. - 32 ชิ้น

- เครื่องยนต์ขั้นตอน - 4 ชิ้น;

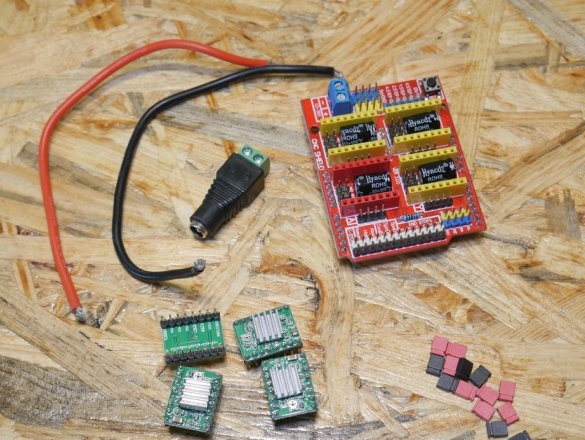

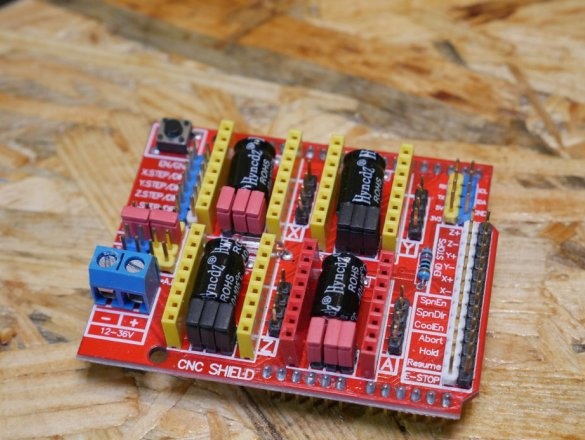

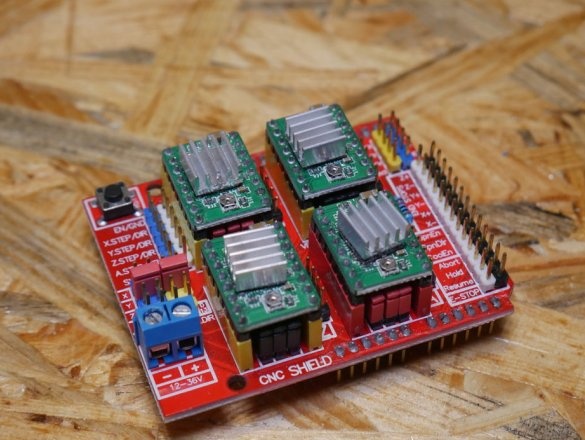

-A4988 บอร์ดขยาย - 1 ชิ้น;

- ไดร์เวอร์ขั้นตอน - 4 ชิ้น;

-Arduino - 1 ชิ้น;

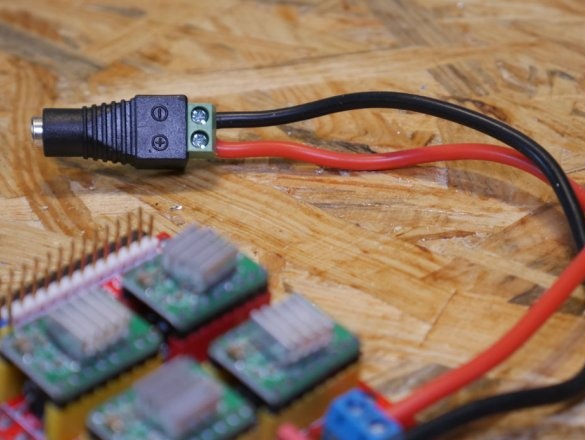

- แหล่งจ่ายไฟ - 1 ชิ้น;

- ขั้วต่อ DC - 1 ชิ้น;

- จัมเปอร์ - 14 ชิ้น;

-Dremel 3000 - 1 ชิ้น;

เครื่องพิมพ์ 3D;

-Tiski;

-Ushm;

- ไขควง

-Drel;

-Fanera;

- เครื่องเจาะ;

- จิ๊กซอว์ไฟฟ้า

- คอมพิวเตอร์พร้อมซอฟต์แวร์

พร้อมรายละเอียดทั้งหมดจำนวนลิงก์และความคิดเห็นต่างๆ

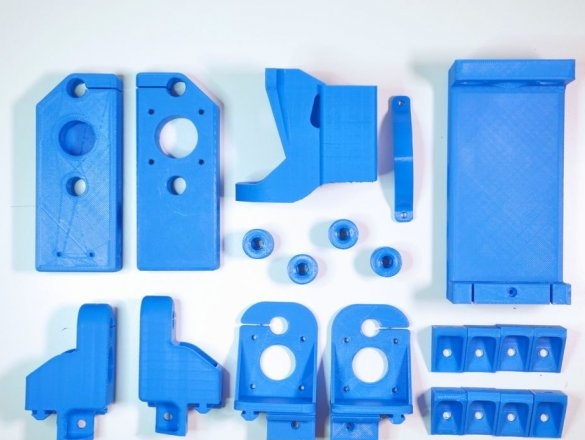

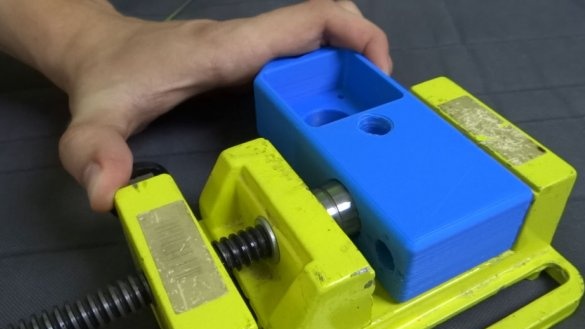

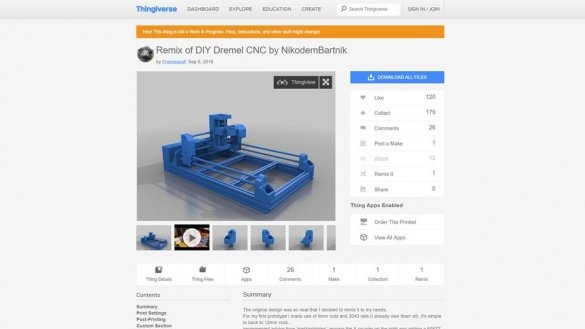

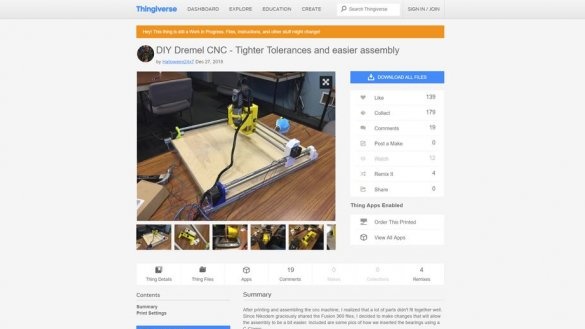

ขั้นตอนที่หนึ่ง: การพิมพ์ 3D

ตามหลักเมื่อพิมพ์ชิ้นส่วนก็เพียงพอที่จะตั้งค่าพารามิเตอร์ "เติม" เป็น 20-40%

อาจารย์พิมพ์รายละเอียดทั้งหมดของเขาโดยใช้ PLA แต่เป็นการดีกว่าที่จะพิมพ์โดยใช้ PETG ค่าใช้จ่ายของ PETG เกือบจะเท่ากันและทั้งคู่นั้นพิมพ์ได้ง่าย แต่ PETG นั้นยืดหยุ่นกว่าเล็กน้อยดังนั้นจึงยากที่จะทำลาย

คุณไม่จำเป็นต้องพิมพ์ชิ้นส่วนที่ทำเครื่องหมายว่าเป็น OLD นี่เป็นไฟล์เก่าที่ตัวช่วยสร้างแชร์หากมีคนต้องการใช้

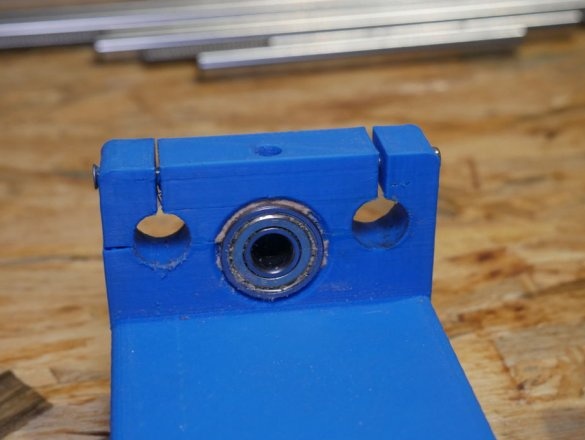

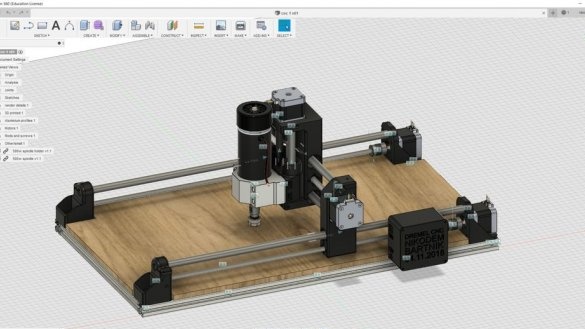

คุณยังสามารถค้นหาไฟล์. f3d, .iges และ. ขั้นตอนเพื่อให้คุณสามารถแก้ไขโครงการการเขียนของคุณได้อย่างง่ายดาย หลังจากผลิตชิ้นส่วนแล้วคุณต้องตรวจสอบแบริ่งที่นั่ง คุณอาจจำเป็นต้องทำการบดพินที่พอดีกับโปรไฟล์อลูมิเนียมด้วยความแม่นยำของเครื่องพิมพ์ 3D ของคุณ

นอกจากนี้ยังมีตัวนำสองตัวที่ไม่ได้เป็นส่วนหนึ่งของซีเอ็นซี แต่มีประโยชน์อย่างมากสำหรับการเจาะรูในโปรไฟล์อลูมิเนียมและรองรับไม้

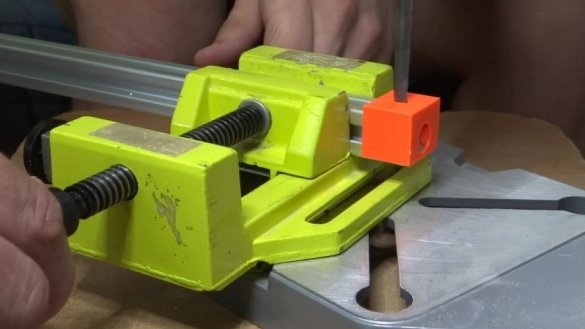

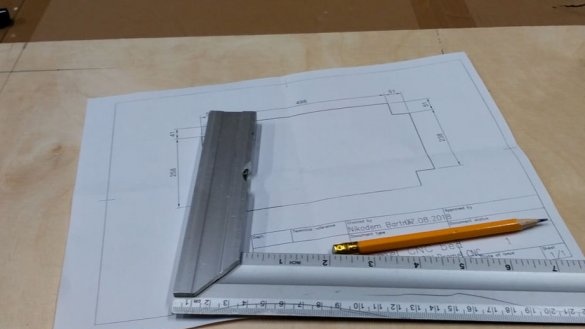

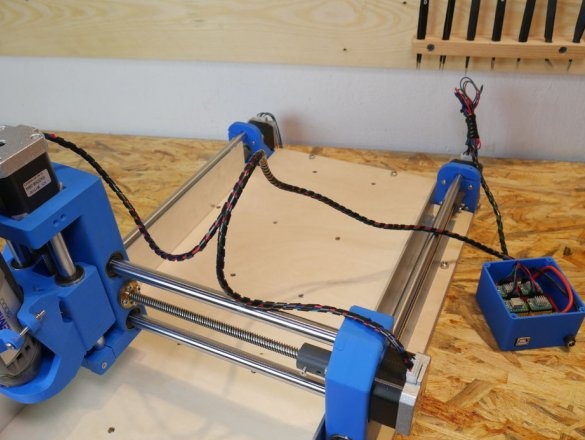

ขั้นตอนที่สอง: การเตรียมการสร้าง

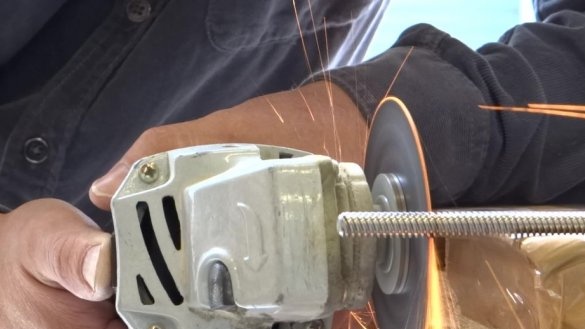

ก่อนที่จะประกอบชิ้นส่วนทั้งหมดอาจจำเป็นต้องตัดให้ได้ความยาวตามที่ต้องการ ต้นแบบใช้โปรไฟล์อลูมิเนียมยาว 60 และ 30 ซม. และ 12 มม. หากคุณต้องการสร้างเครื่องจักรที่มีขนาดใหญ่ขึ้นคุณเพียงแค่ต้องใช้โพรไฟล์อลูมิเนียมแท่งยาวและตะปูเกลียวอีกต่อไป หากคุณซื้อชิ้นส่วนทั้งหมดที่ตัดตามความยาวที่ต้องการเพียงข้ามขั้นตอนนี้

นายพบว่าแท่งและลูกกรงเหล่านี้ไม่สามารถตัดด้วยเลื่อยด้วยมือได้ดังนั้นเขาจึงตัดโดยใช้เครื่องบดมุม

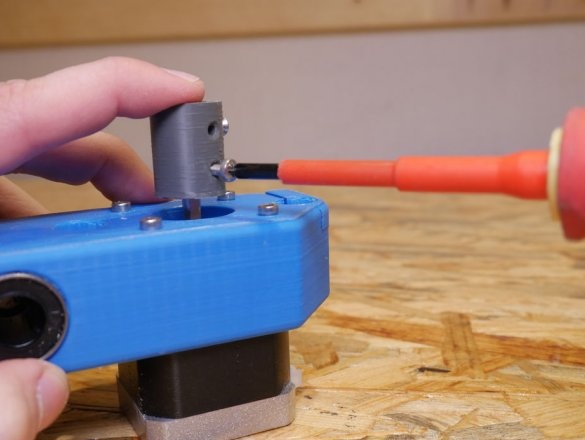

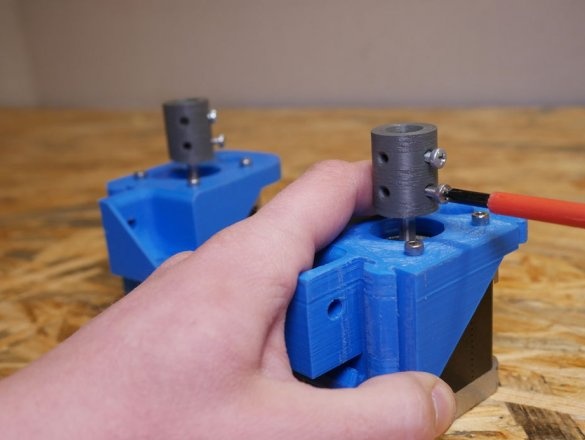

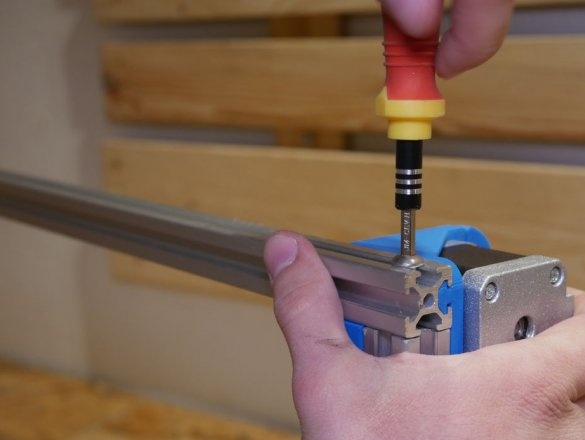

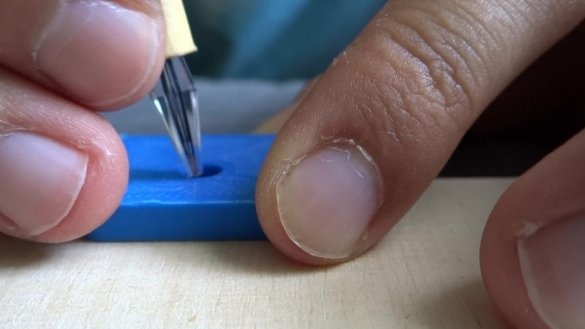

ในขั้นตอนนี้แบริ่งทั้งหมดจะต้องติดตั้ง นายทำสิ่งนี้กับรองตัวเล็ก

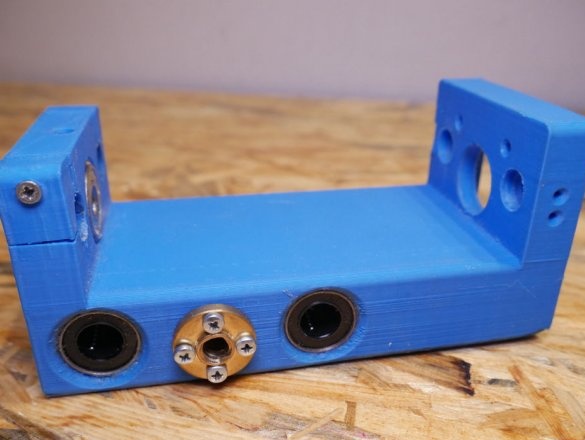

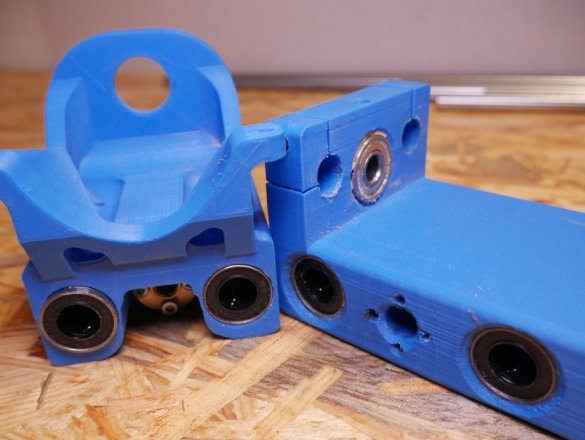

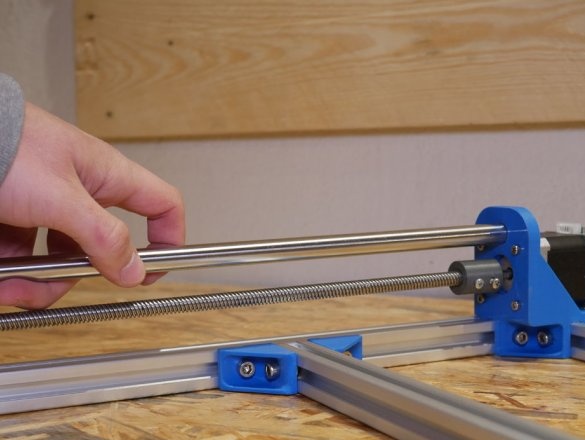

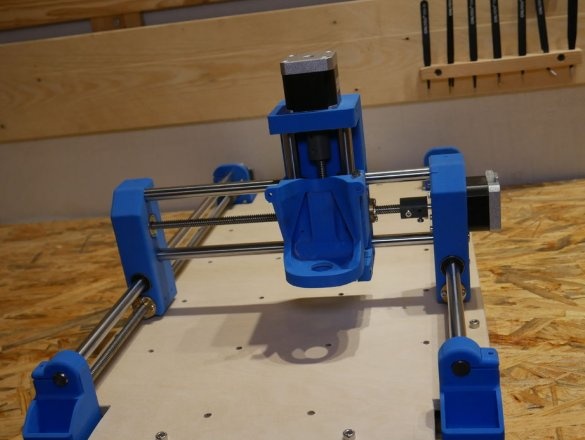

ขั้นตอนที่สาม: แกน Z

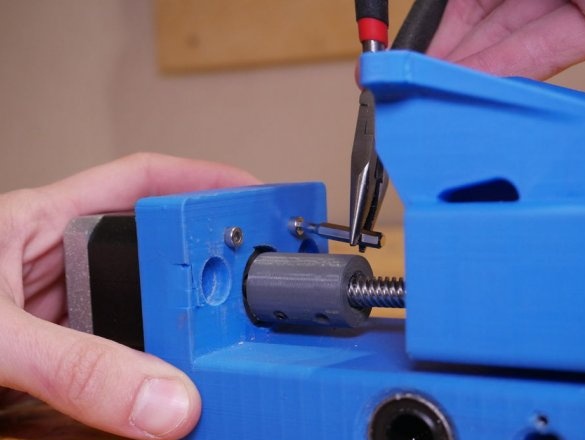

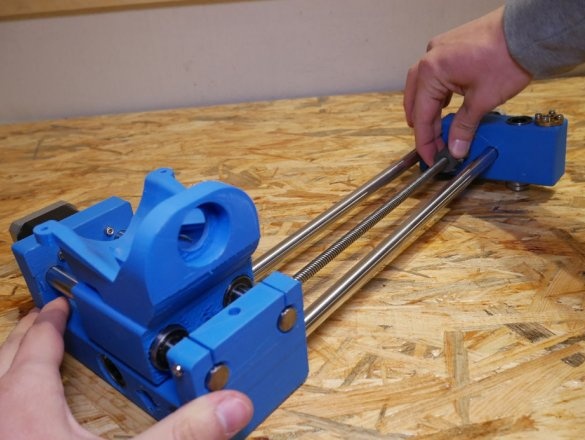

การชุมนุมเริ่มต้นด้วยแกน Z ใส่สองแท่งในแคร่แกน Z แต่ไม่สมบูรณ์จะมีที่ยึด Dremel ด้วย ที่ยึด Dremel จะต้องเคลื่อนที่อย่างอิสระตามแนวแบริ่งเชิงเส้น ควรติดตั้งแบริ่ง 608zz ลงในรูที่ด้านล่างของแคร่ตลับหมึกตามแนวแกน Z แล้วตอนนี้คุณต้องติดตั้งสเต็ปเปอร์มอเตอร์ด้วยสกรูนำและชุดพิมพ์ 3 มิติ ยึดมอเตอร์ด้วยสกรู M3 และตรวจสอบให้แน่ใจว่าแท่งทั้งสองถูกยึดด้วยสกรูที่ด้านล่าง เพื่อความสะดวกในการใช้งานในอนาคตให้ติดตั้งตัวเชื่อมต่อสเต็ปเปอร์มอเตอร์ไปข้างหลัง อิเล็กทรอนิกส์.

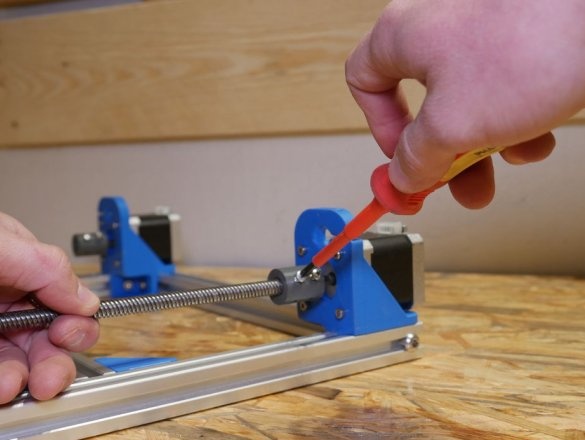

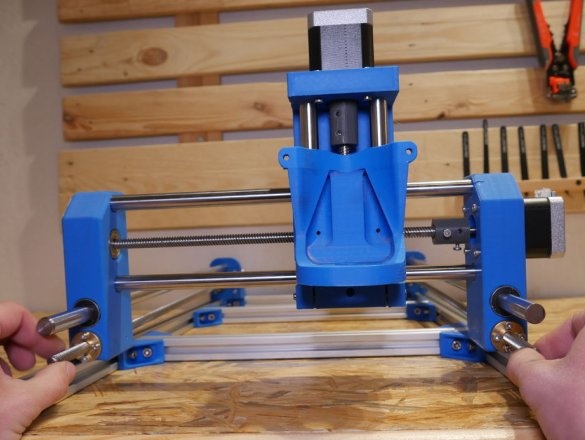

ขั้นตอนที่สี่: แกน X

ตอนนี้ไปที่แกน X หมุนเกลียวทองเหลือง เอาแกน X อันใดอันหนึ่งและติดสองแท่งไว้กับมัน จากนั้นวางแคร่แกน Z บนแท่งเหล่านี้และติดตั้งแคร่แกน X ตัวที่สองที่ด้านตรงข้าม ยึดเครื่องยนต์ด้วยสกรู M3

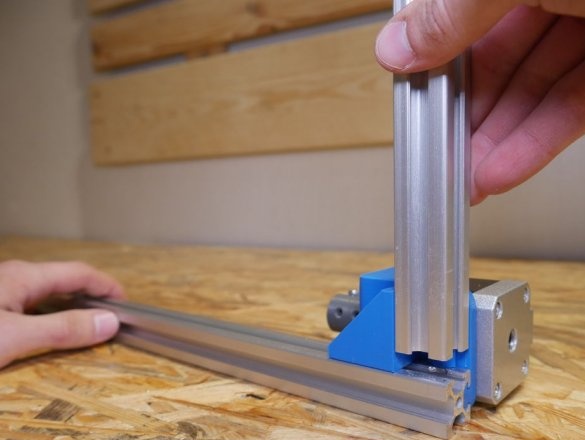

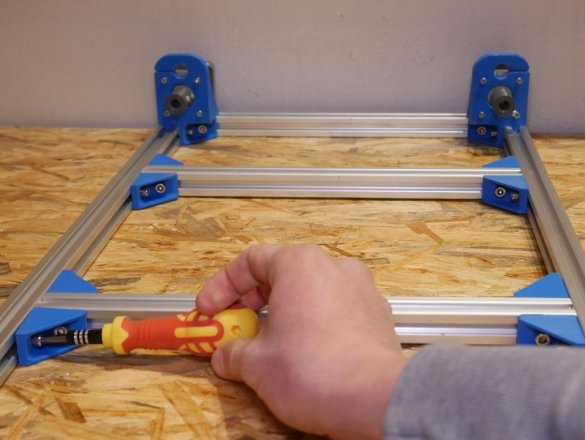

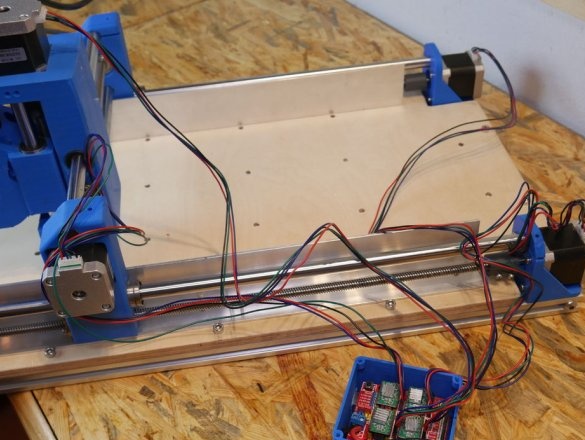

ขั้นตอนที่ห้า: แกน Y และกรอบอลูมิเนียม

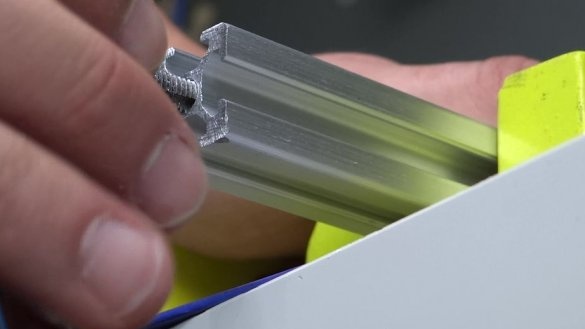

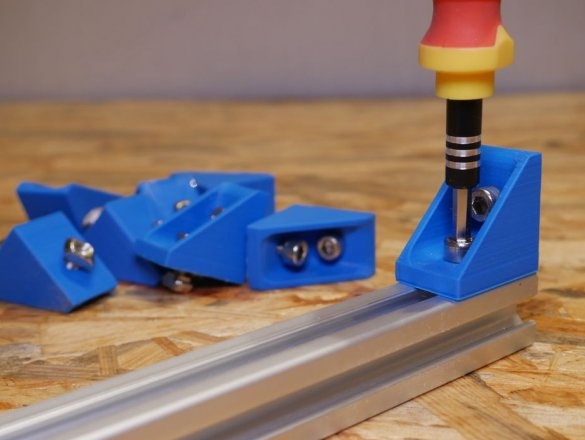

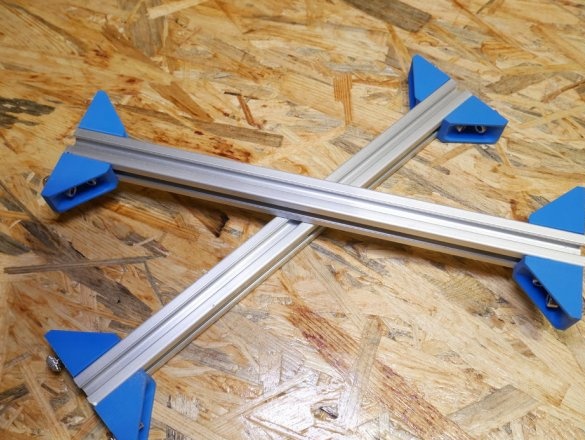

แกน Y เชื่อมต่อโดยตรงกับเฟรมหลักของเครื่องนี้ มันทำจากอลูมิเนียมโปรไฟล์ 20x20 มม. เชื่อมต่อด้วยสกรูเพื่อความแข็ง เนื่องจากเครื่องนี้เป็นแบบแยกส่วนจึงเป็นไปได้ที่จะลดหรือเพิ่มความยาวของโปรไฟล์ ปรมาจารย์ตัดโปรไฟล์ของเขาเป็น 60 ซม. - 2 ชิ้น, และ 30 ซม. - 4 ชิ้น ถัดไปคุณต้องเจาะรูสำหรับติดตั้ง เพื่อความสะดวกในขั้นตอนการเจาะต้นแบบได้พัฒนาและพิมพ์ตัวนำที่สามารถใส่ลงในโปรไฟล์แล้วเจาะรูด้วยสว่านขนาด 6.5 มม. ที่ปลายทั้งสองของโพรไฟล์สั้น ๆ 2 การทำเกลียวยังจำเป็น ขอแนะนำให้คุณเจาะรูก๊อกด้วยดอกสว่าน 5.2 มม. ล่วงหน้าจากนั้นสร้างเกลียว M6

เพิ่มเติมเกี่ยวกับมอเตอร์ stepper จะติดตั้งข้อต่อมุม

ติดตั้งโปรไฟล์อลูมิเนียม

ตั้งค่าข้ามโปรไฟล์

ติดตั้งบนเฟรมแกน X / Z ที่ประกอบไว้ก่อนหน้านี้

ขั้นตอนที่หก: ตาราง

อาจารย์ทำเดสก์ท็อปจากไม้อัด ฉันตัดชิ้นส่วนตามขนาดเจาะรูยึดตามขอบ ในส่วนการทำงานของตารางฉันยังเจาะรูและติดตั้งเม็ดมีดแบบเกลียวด้านล่าง พวกเขามีความจำเป็นสำหรับชิ้นงานที่ยึด แผ่นไม้อัดจะถูกวางไว้ด้านบนเพื่อป้องกันไม่ให้ไม้อัดเสียหาย

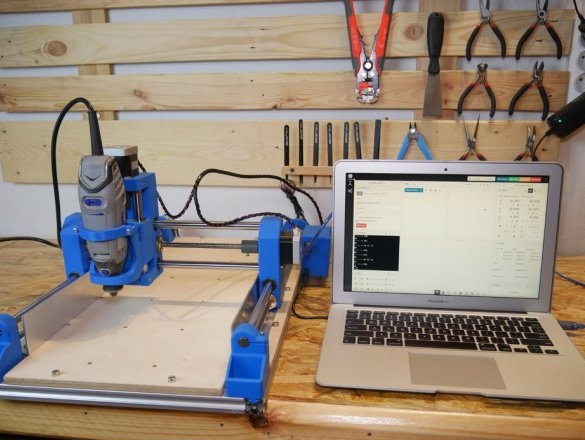

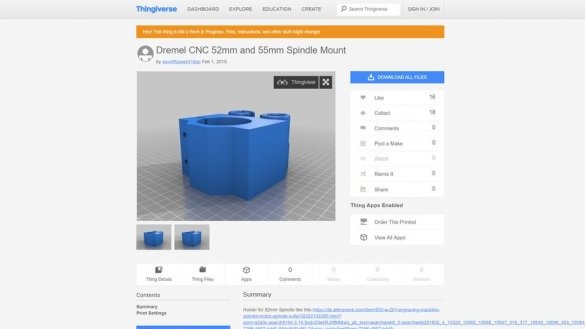

ขั้นตอนที่เจ็ด: Dremel

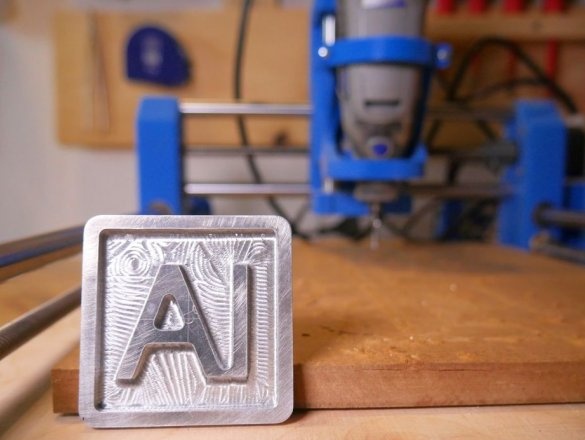

ต้นแบบใช้ Dremel 3000 บนเครื่องของเขาเครื่องมือนี้ไม่เหมาะและเป็นเรื่องยากสำหรับเขาในการประมวลผลอลูมิเนียม โดยหลักการแล้วคุณสามารถประมวลผลชิ้นส่วนอลูมิเนียมซึ่งจะแสดงให้เห็นในวิดีโอในตอนท้ายของบทความ

เพื่อนบางคนติดตั้ง Dremel 4000 ซึ่งติดตั้งแกนหมุนอื่นและนี่เป็นการขยายขีดความสามารถของเครื่อง

ในตอนต้นของโครงการนี้เจ้านายต้องการเพิ่มรีเลย์เพื่อเปิดและปิด Dremel โดยใช้คำสั่ง G-code แต่เนื่องจากปัญหาบางอย่างเขาจึงตัดสินใจที่จะไม่ใช้มัน ดังนั้นช่างแกะสลักจึงเปิดใช้งานและความเร็วถูกควบคุมตามมาตรฐานด้วยปุ่มของ Dremel

เดรเมลยึดด้วยน็อตที่ด้านล่างของตัวแกะสลักและแคลมป์

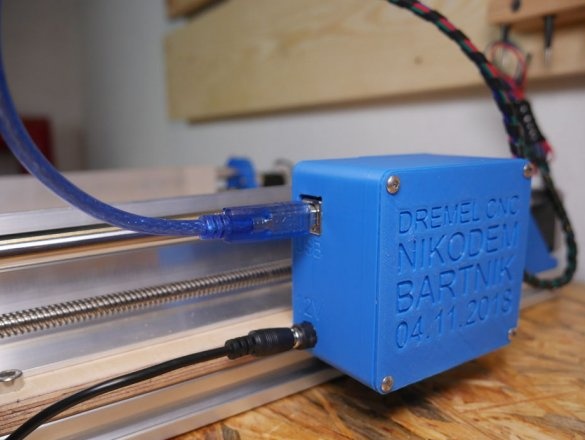

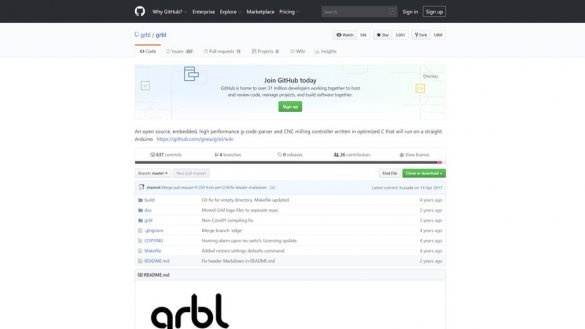

ขั้นตอนที่แปด: เฟิร์มแวร์

ในการติดตั้ง GRBL บน Arduino คุณจะต้องใช้ Arduino พร้อมสาย USB และซอฟต์แวร์ซึ่งสามารถดาวน์โหลดได้ที่นี่: https://github.com/grbl/grbl

หลังจากดาวน์โหลดไฟล์. ZIP จากลิงค์ด้านบนคุณสามารถเพิ่มลงใน Arduino IDE เป็นไลบรารี ไปที่ไฟล์ตัวอย่างและเปิดตัวอย่างจากแท็บ GRBL คุณควรเห็นโค้ดเพียงบรรทัดเดียวไม่มีอะไรเพิ่มเติมนี่เป็นเรื่องปกติ เชื่อมต่อ Arduino กับคอมพิวเตอร์และดาวน์โหลดโปรแกรม ดังนั้นการติดตั้ง GRBL ใน Arduino คุณไม่จำเป็นต้องเปลี่ยนรหัสใด ๆ หากคุณมีปัญหากับขั้นตอนนี้ลองค้นหาคำแนะนำบนอินเทอร์เน็ต

นอกจากนี้ยังมีสิ่งหนึ่งที่ต้องเปลี่ยนคุณสามารถทำได้ผ่านหน้าจออนุกรมใน Arduino IDE หรือคอนโซลใน CNCjs

สิ่งที่คุณต้องทำคือส่ง 3 คำสั่งง่ายๆ:

$100 = 400

$101 = 400

$102 = 400

ส่งคำสั่งเหล่านี้แยกกัน ขึ้นอยู่กับความละเอียดของสเต็ปเปอร์มอเตอร์ที่คุณใช้คุณอาจต้องใช้ค่าอื่นที่ไม่ใช่ 400

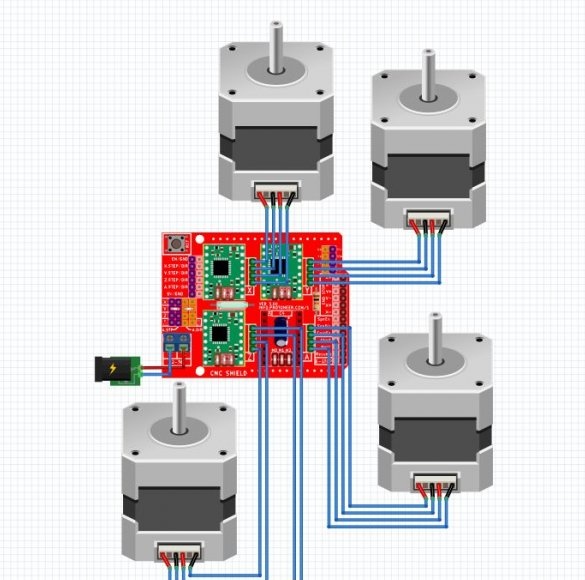

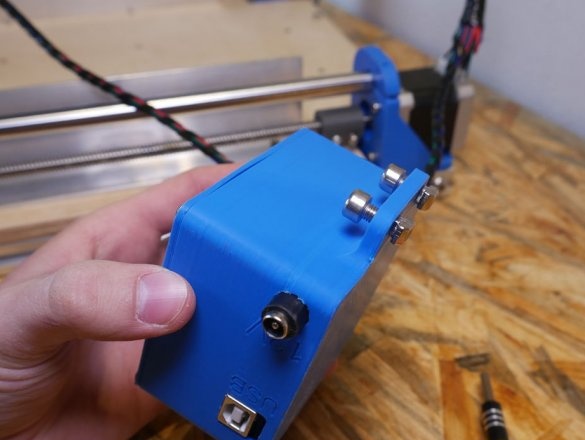

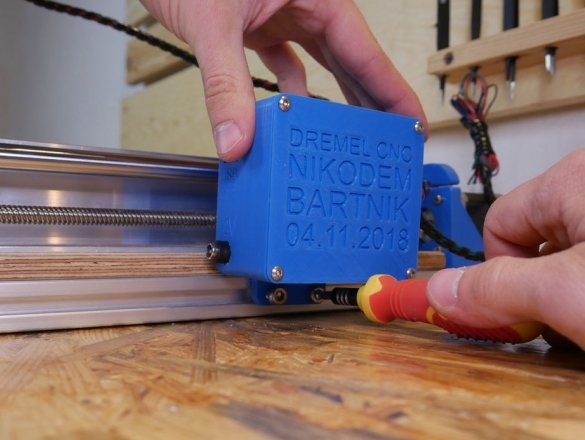

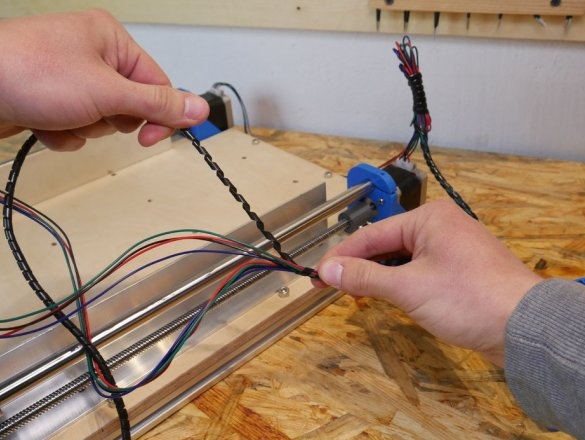

ขั้นตอนที่เก้า: อิเล็กทรอนิกส์

จากนั้นต้นแบบจะติดตั้งอุปกรณ์อิเล็กทรอนิกส์และเชื่อมต่อสเต็ปเปอร์มอเตอร์ เมื่อทำการเชื่อมต่อตัวต้นแบบได้รับคำแนะนำจากสิ่งนี้ สถาน.

ติดตั้งจัมเปอร์จากนั้นขับมอเตอร์สเต็ปบนบอร์ดเอ็กซ์แพนชัน เชื่อมต่อขั้วต่อพลังงานมอเตอร์สเต็ป Arduino ติดตั้งอุปกรณ์อิเล็กทรอนิกส์ในที่อยู่อาศัย หลังจากประกอบแล้วจำเป็นต้องตรวจสอบการทำงานของสเต็ปเปอร์มอเตอร์โดยเฉพาะในทิศทางที่กำลังหมุน หากจำเป็นทำงานไม่ถูกต้องเครื่องยนต์ดับและหมุนเกิน 180 องศา

ขั้นตอนที่สิบ: โภชนาการ

สำหรับพลังงานต้นแบบใช้ไฟ 12V 3A

ต้องห่อและจัดวางสายอย่างถูกต้องเพื่อไม่ให้ตกอยู่ใต้ชิ้นส่วนที่เคลื่อนไหว

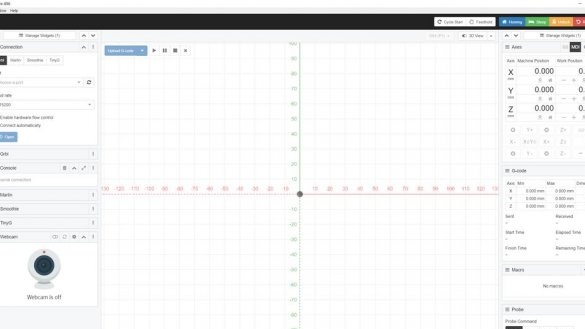

Step Eleven: ซอฟต์แวร์

ในการควบคุมเครื่องโดยใช้คอมพิวเตอร์ตัวช่วยสร้างจะติดตั้งโปรแกรม CNCjs จากแหล่งข้อมูลนี้

โปรแกรมฟรีและติดตั้งในระบบปฏิบัติการเกือบทั้งหมด

หากคุณมีปัญหาในการเชื่อมต่อกับเครื่อง: น่าจะเกิดจากอัตราการถ่ายโอนผิดลองเปลี่ยนอัตราการถ่ายโอนใน CNCjs เป็น 11520

ต้นแบบใช้ Fusion360 เพื่อออกแบบชิ้นส่วน

ขั้นตอนที่สิบสอง: ตัวเลือก

การเลือกฟีดที่เหมาะสมและความลึกของการตัดเป็นตัวแปรสำคัญ เริ่มการกัดอย่างช้าๆและเผินๆเพิ่มความเร็วอย่างช้าๆ ระวังเครื่องตัดจะแตกง่าย โปรดทราบว่าการเคลื่อนไหวช้านั้นแย่มากเร็วเกินไปคุณต้องอยู่ระหว่างพวกเขาเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

นี่คือการตั้งค่าที่ตัวช่วยสร้างใช้:

ไม้ MDF:

ฟีด: 800 มม. / นาที

ความลึกตัด: 3 มม

เดรเมลสวิตช์ 8/10

อะคริลิ:

ฟีด: 500 มม. / นาที

ความลึกตัด: 1 มม

Dremel สวิตช์ 6/10

อลูมิเนียม:

อัตราการป้อน: 800 มม. / นาที

ความลึกตัด: 0.2 มม

Dremel ที่ความเร็วเต็ม

อาจารย์สร้างโครงการของเขาเป็นเวลาหลายเดือน ขณะที่เครื่องทำและปรับแต่งเขาก็อัพโหลดวิดีโอ เมื่อเวลาผ่านไปปริญญาโทสร้างกลุ่มใน คุณสามารถพูดคุยปัญหาในกลุ่มหรือเสนอวิธีแก้ไขปัญหาของคุณเอง กลุ่มมีประมาณ 1,200 คน หลายคนสร้างเครื่องจักรขึ้นอยู่กับงานของอาจารย์ ผู้เชี่ยวชาญบางคนสรุปผลิตภัณฑ์ด้วยโซลูชันดั้งเดิมของพวกเขา จากเครื่องนี้เพื่อนบางคนทำเครื่องตัดเลเซอร์และเครื่องตัด คุณสามารถทำความคุ้นเคยกับสื่อเหล่านี้ได้โดยไปที่กลุ่มหรือคลิกที่ลิงค์ "แหล่งที่มา" ที่ท้ายบทความและเลื่อนหน้าลง

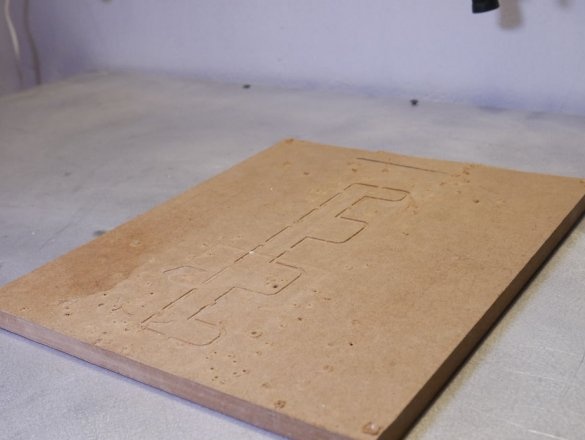

ตัวอย่างของเครื่อง

วิซาร์ดให้ชุดวิดีโอพร้อมตัวอย่างของเครื่องพร้อมการตั้งค่า ฯลฯ มาดูกันบ้าง

การประกอบและติดตั้งเครื่องจักร

ตัวอย่างงาน

ส่วนที่เหลือของวิดีโอสามารถพบได้ในหน้าของผู้เขียนหรือที่ลิงค์แหล่งที่มาในตอนท้ายของบทความ