นี่คือแนวทางในการสร้างแคลมป์แบบเรียบง่ายเพื่อยึดรองการกัดบนโต๊ะกัด

ตัวรองกัดแสดงในรูปภาพด้านบนเป็นตัวเลือกการซื้อที่ผู้เขียนปากกาจับเหล่านี้ใช้ในงานของเขา คีมจับขนาดเล็กนี้เป็นเครื่องมือที่ไม่มีสกรูพร้อมร่องหนีบซึ่งมีขายตามร้านค้าออนไลน์จำนวนมาก

ขั้นตอนที่ 1: ออกแบบ

พื้นผิวด้านล่างของร่องจับยึดของคีมจับอยู่ที่ประมาณ 14 มม. เหนือโต๊ะและพื้นผิวด้านบนของร่องหนีบนั้นอยู่ประมาณ 7 มม. เหนือผิวด้านล่าง

ผู้เขียนทำที่หนีบ - เช่นเดียวกับผู้เชี่ยวชาญส่วนใหญ่จากเศษโลหะบางชนิด สต็อกหนา 6 มม. แต่ละด้านมีความยาวประมาณ 50 มม. (จากมุมด้านนอกถึงขอบของ“ เท้า”)

วัสดุเพิ่มเติมที่จะต้องใช้ในการผลิตแคลมป์คือน็อตรูปตัวทีน็อตหน้าแปลนและสตั๊ดยาวประมาณ 50 มม. ด้วยเกลียวขนาด 9 มม.

สิ่งที่แนบมา:

ขายึดเหล็ก

ขั้นตอนที่ 2: เหล็กหยาบ

การใช้ล้อตัดขัดบนเครื่องบดมุมผู้เขียนตัดมุมที่มีขนาดเหมาะสม เขาตัดตัวเองได้ดี แต่ให้ความร้อนสูงมากและทำให้ส่วนพลาสติกของตารางละลาย ...

ไม่ว่าในกรณีใดผู้เขียนสามารถตัดมุมกว้างประมาณ 25 มม. จากมุมเหล็ก ขนาดที่แน่นอนไม่สำคัญมาก

จากนั้นเขาก็ตัดส่วนเล็ก ๆ ของ“ ขา” อันยาวเหยียดของมุมนี้ ตัวหนีบจะทำจากมุมที่เกิดขึ้น ผู้เขียนเรียนรู้บทเรียนพร้อมกับเครื่องบดและโต๊ะพลาสติกและทำสิ่งนี้ด้วยเลื่อยสำหรับโลหะ

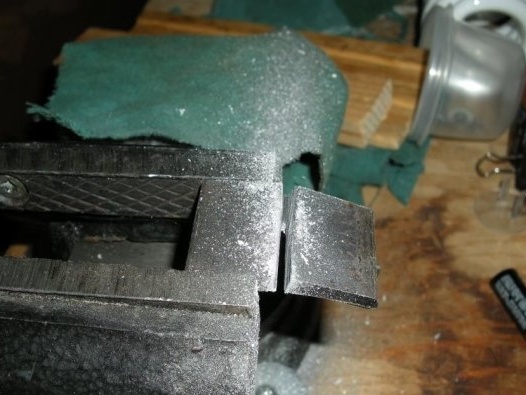

ขั้นตอนที่ 3: ทำความสะอาดขอบยาว

ผู้เขียนติดตั้งมุมเหล็กในหัวกัดและขอบเรียบสีตลอดความยาวอย่างประณีตและสม่ำเสมอ (และแม้แต่ขนาดที่เล็กนิดหน่อยแม้ว่าการวัดนี้ไม่สำคัญมาก)

ภาพแสดงการติดตั้งรองสำหรับการกัดปลายทั้งสองด้านของมุม ปลายมุมโค้งมนยาวเหมาะกับร่องรูปตัววีแนวนอนในขากรรไกรที่เคลื่อนย้ายได้ของรอง ขอบที่เขากัดออก 6 มม. จากขอบของคีมจับ การติดตั้งนี้ค่อนข้างปลอดภัย

การประเมินชิ้นงานด้วยสายตาเพื่อที่จะหาพื้นที่ตรงมุมที่ยื่นออกมามากที่สุดผู้เขียนได้แตะที่คัตเตอร์อย่างระมัดระวังในจุดนี้ จากนั้นเขาก็เริ่มสร้างข้อความสำหรับการตัดโลหะในทิศทาง Y แกนจากด้านหน้าไปด้านหลังดังนั้นการผ่านแต่ละครั้งจะดำเนินการในโหมดการกัดปกติ (ตอนนี้เขาละเว้นจากการโม่เมื่อยก) การผ่านแต่ละครั้งจะถูกล้างประมาณ 0.25 มม. วัสดุบนชิ้นส่วนที่ยื่นออกมาใด ๆ ของชิ้นงาน ในที่สุดเขาก็ตัดพื้นผิวทั้งหมดของชิ้นงานแล้วตัดเสร็จ 0.125 มม. ที่การกัดมุมนี้เสร็จสมบูรณ์

เขาใช้เครื่องกัดแบบ 4 ช่อง 19 มม. หมุนด้วยความเร็วประมาณ 800 รอบต่อนาที อัตราฟีดน่าจะอยู่ที่ประมาณ 5 หรือ 7 ต่อนาที ความลึกตัด (ตัดแต่ละครั้ง) อยู่ที่ประมาณ 0.25 มม. บางครั้งในระหว่างการตัดแต่งผู้เขียนฉีด WD-40 ลงบนเครื่องตัดและชิ้นงาน

หากต้องการบดที่ด้านที่สองยาวผู้เขียนจะพลิกกลับด้านที่ว่างเปล่า (ดังแสดงในรูปที่สอง) ตำแหน่งของร่อง V ในเครื่องหนีบและความยาวของชั้นวางสั้นอนุญาตให้ทำได้

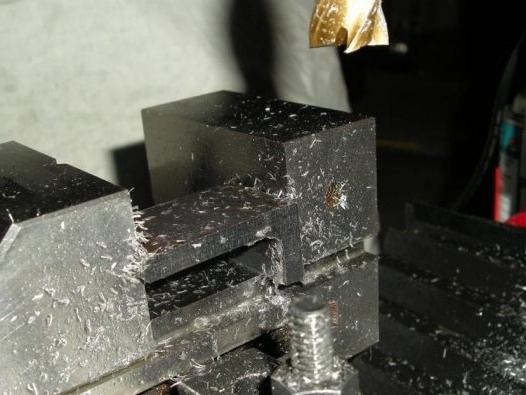

ขั้นตอนที่ 4: บดปลายชั้นวางมุมสั้น

จากนั้นผู้เขียนทำการบดส่วนสั้น ๆ ของแคลมป์ในอนาคตส่วนที่จะวางบนโต๊ะกัด การดำเนินการนี้ช่วยทำความสะอาดส่วนรองรับของมุมและตั้งค่าความสูงการทำงานสำหรับแคลมป์ นี่อาจเป็นมิติที่สำคัญที่สุด แต่ถึงแม้ที่นี่จะมีห้องสำหรับการแก้ไขบางอย่าง

ผู้เขียนจับ "หิ้งมุมยาว" ของชิ้นงานในเครื่องหนีบพยายามหนีบส่วนตรงของมุมและไม่ใกล้มุมที่ความหนาเปลี่ยนไปดังนั้นมุมเสริม เขาวางมุมไว้ที่กึ่งกลางของเครื่องหนีบเพื่อรักษาแรงที่สมดุลและเพื่อหลีกเลี่ยงการบิดส่วนที่เคลื่อนไหวของเครื่องหนีบ

ความยาวที่ต้องการของส่วนรองรับของมุม (ตามรูป) คือ 21 มม.

ขั้นแรกเขาจัดตำแหน่งส่วนรองรับของหน้าแปลนสั้นของมุมถอดออกด้วยเครื่องตัดในลักษณะเดียวกันกับที่เขาจัดตำแหน่งด้านยาวในขั้นตอนที่ 3 (ยกเว้นการเคลื่อนที่ของเครื่องตัดตามแนวแกน X แทน Y)

ทันทีที่ชิ้นส่วนแบนราบตลอดทั้งฐานของชิ้นส่วนที่รองรับผู้เขียนวัดความสูงของชั้นวางแบบสั้นโดยใช้เวอร์เนียคาลิปเปอร์ก่อนหน้านี้เช็ดพื้นผิวที่รองรับด้วยเศษผ้าเพื่อให้ชิปไม่เปลี่ยนการอ่าน การวัดนี้แสดงให้เห็นว่าจะต้องกำจัดสารออกไปเท่าใด ผู้เขียนยิงวัสดุขนาด 0.25 มม. จนกว่าเขาจะไปถึงประมาณ 0.5 มม. จากนั้นเขาก็วัดอีกครั้งและทำชิ้นส่วนเล็ก ๆ จนกระทั่งเขามีความแม่นยำถึง 0.125 มม. ผู้เขียนหยุดตัวบ่งชี้เหล่านี้

ขั้นตอนที่ 5: การกัดส่วนมุมเสร็จสิ้น

ในภาพนี้ใบหน้าทั้งสามของส่วนนี้ได้รับการปรับให้เรียบตามขนาดที่ต้องการ

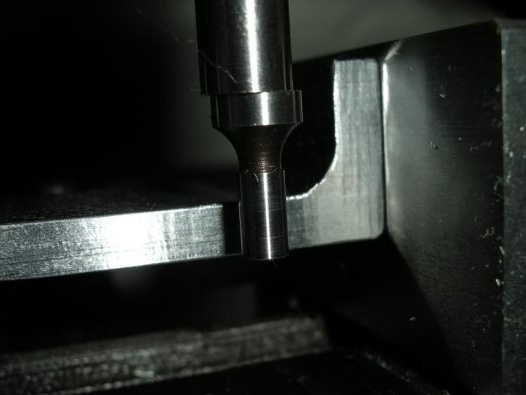

ขั้นตอนที่ 6: การตั้งค่าและติดตั้งชิ้นส่วนสำหรับทำร่อง

ผู้เขียนทำเช่นนั้น

เป็นสิ่งที่ดีมากเมื่อชิ้นงานอยู่ในเครื่องหนีบโดยประมาณที่กึ่งกลางเพราะให้การจับยึดที่สม่ำเสมอและไม่บิดแรงบนส่วนที่เคลื่อนย้ายได้ของเครื่องหนีบ

ผู้เขียนต้องการให้การตัดในส่วนนี้อยู่ตรงกลางของแคลมป์ดังนั้นเขาจึงวัดความกว้างจริงของแคลมป์กำหนดขอบและตั้งแกนหมุนที่กึ่งกลางของแกน X ของแคลมป์

ที่นี่มีความจำเป็นต้องแก้ไขคำแนะนำของแกน X เนื่องจากการเคลื่อนที่จะเกิดขึ้นในแกน Y และ Z

ขั้นตอนที่ 7: ค้นหารอย

แตะที่“ ด้านใน” ของมุมและอย่าลืมชดเชยรัศมีของเครื่องมือ

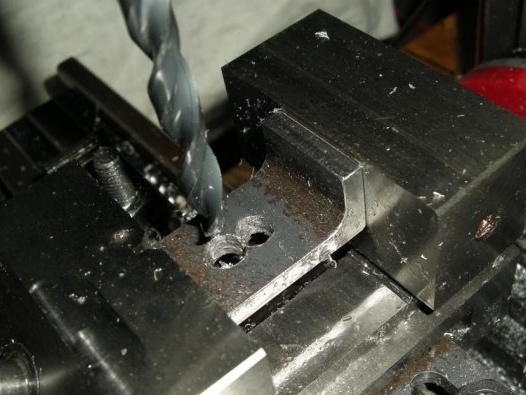

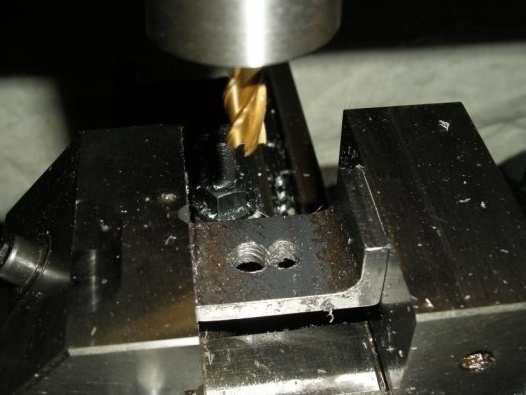

ขั้นตอนที่ 8: เจาะรู

ดอกสว่านจะคมกว่าดอกกัดง่ายกว่าดังนั้นผู้เขียนจึงเจาะรูเพื่อเลือกโลหะส่วนใหญ่สำหรับร่องในอนาคต เขาเริ่มต้นด้วยการเจาะขนาดเล็ก (ประมาณ 6 มม.) สำหรับหลุมเริ่มต้นจากนั้นเพิ่มเป็น 9 มม

เมื่อผู้เขียนทำการเจาะเสร็จในช่วงกลางของแคลมป์จะมีสามรูที่มีเส้นผ่านศูนย์กลาง 9 มม. ด้านที่สัมผัสกันได้ง่าย

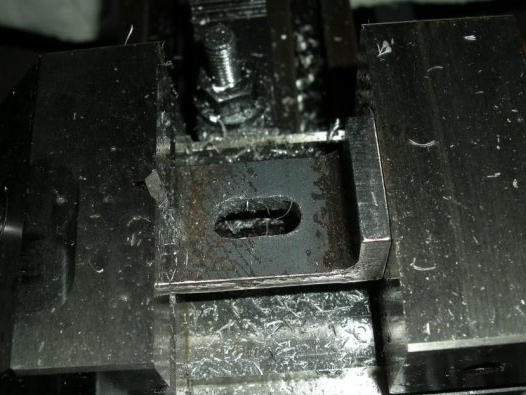

ขั้นตอนที่ 9: เสร็จสิ้นการทำร่อง

จากนั้นผู้เขียนใช้เครื่องตัดที่มีขนาดเส้นผ่านศูนย์กลาง 9 มม. เพื่อเปลี่ยนชุดของรูให้เป็นร่องจริง เริ่มแกนหมุนเขาลดตัวตัด (สำหรับการตัดตรงกลาง) ลงในรูที่มีอยู่ที่ปลายด้านหนึ่งของร่องจากนั้นย้ายไปที่รูที่ปลายอีกด้านหนึ่ง เขาขยับเครื่องตัดไปมาในร่องลงไปประมาณ 1.250 มม. หรือมากกว่านั้นสำหรับแต่ละรอบจนกว่าเขาจะไปตลอดทาง

จากนั้นเขาก็ขยายช่องประมาณ 1,250 มม. หรือประมาณนั้นขยับตัวตัดเป็นเกลียวตัดผนังทั้งหมดของช่องด้วยความลึกตัดประมาณ 0.25 มม.เขาตัดเกลียวตามเข็มนาฬิกาเพื่อทำการกัดเป็นประจำ

(หมายเหตุ: ในภาพในขั้นตอนนี้ผู้เขียนแสดงมุมที่เขาพยายามทำให้ร่องสั้นลงโดยมีการเจาะสองรูล่วงหน้าทำงานได้ดีแม้ว่าจะมีร่องที่ยาวกว่า)

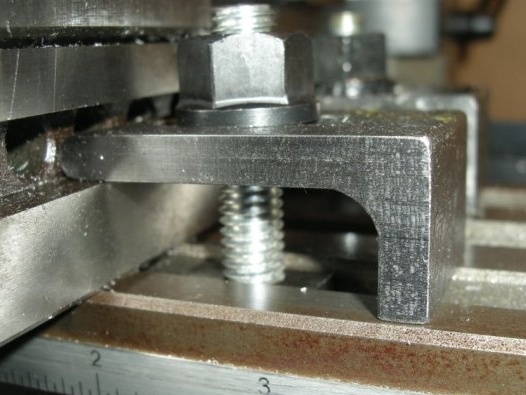

ขั้นตอนที่ 10: การเตรียมสตั๊ด

ผู้เขียนซื้อแกนด้วยด้ายขนาด 9 มม.

เขาตัดชิ้นส่วนของความยาวที่ต้องการจากปิ่นด้วยเลื่อยเลือยตัดโลหะและทำความสะอาดขอบด้วยไฟล์

ขั้นตอนที่ 11: แคลมป์พร้อม